Productieproces van hardmetaal Er wordt vaak gezegd dat om de bewerkingsefficiëntie te verbeteren, de drie belangrijkste snijparameters – snijsnelheid, snijdiepte en voeding – geoptimaliseerd moeten worden, omdat dit doorgaans de eenvoudigste en meest directe aanpak is. Het verhogen van deze parameters wordt echter vaak beperkt door de omstandigheden van de bestaande werktuigmachines. Daarom is de meest economische en handige methode het kiezen van het juiste gereedschap. Hardmetalen gereedschappen zijn momenteel de standaard op de gereedschapsmarkt. De kwaliteit van hardmetaal wordt bepaald door drie factoren: de hardmetaalmatrix (het skelet), de structuur en vorm van het blad (het materiaal) en de coating (de buitenlaag). Vandaag duiken we dieper in de wereld van bewerkingsgereedschappen, van het "skelet tot het materiaal". Samenstelling van de hardmetaalmatrix De hardmetaalmatrix bestaat uit twee hoofdbestanddelen:

Uithardingsfase: Deze fase omvat materialen zoals wolframcarbide (WC) en titaniumcarbide (TiC), die beginnen als poeders.

Onderschat deze poeders niet; ze vormen de belangrijkste grondstoffen voor alle gecementeerde hardmetalen.

Wolframcarbideproductie:Wolfraamcarbide wordt gemaakt van wolfraam en koolstof. Wolfraampoeder met een gemiddelde deeltjesgrootte van 3–5 μm wordt in een kogelmolen gemengd met roet voor droog mengen. Na grondig mengen wordt het mengsel in een grafieten bak geplaatst en in een grafietweerstandsoven verhit tot 1400–1700 °C. Bij deze hoge temperatuur vindt een reactie plaats waarbij wolfraamcarbide ontstaat.

Eigenschappen:Wolfraamcarbide is een extreem hard maar bros materiaal met een smeltpunt van meer dan 2000 °C, soms zelfs boven de 4000 °C. Dit bepaalt de hoge hardheid en slijtvastheid van de legering.

Bindmetaal: Meestal worden metalen uit de ijzergroep gebruikt, zoals kobalt (Co) en nikkel (Ni), waarbij kobalt het meest voorkomt bij de bewerking.

Wanneer bijvoorbeeld wolframcarbide met kobalt wordt gemengd, is het kobaltgehalte cruciaal voor de eigenschappen van het hardmetaal. Een hoger kobaltgehalte verbetert de taaiheid, terwijl een lager kobaltgehalte de hardheid en slijtvastheid verhoogt.

Productieproces

1. Poederbereiding (nat malen) In de maalkamer worden de grondstoffen tot de gewenste deeltjesgrootte vermalen in een omgeving met ethanol, water en organische bindmiddelen. Dit proces, bekend als nat malen, omvat het toevoegen van organische of anorganische oplosmiddelen als maalhulpstof.

▶ Waarom nat malen?

▶Droog malen kan materialen slechts tot op micronniveau vermalen (bijvoorbeeld boven 20 μm), omdat onder deze grootte elektrostatische aantrekkingskracht ernstige deeltjesagglomeratie veroorzaakt, waardoor verder malen moeilijk wordt.

▶Nat malen, met behulp van maalhulpmiddelen, kan de deeltjesgrootte reduceren tot enkele microns of zelfs nanometers.

▶Duur: Afhankelijk van de grondstoffen duurt nat malen ongeveer 8 tot 55 uur, wat resulteert in een uniforme suspensie van de grondstoffen.

2. Sproeidrogen: Het vloeibare mengsel wordt in een sproeidroger gepompt, waar heet stikstofgas de ethanol en het water verdampt, waardoor een gelijkmatig verdeeld korrelig poeder achterblijft.

▶Het gedroogde poeder bestaat uit bolvormige deeltjes met een diameter van 20 tot 200 μm. Ter vergelijking: het fijnste poeder is minder dan de helft van de dikte van een mensenhaar.

▶De gedroogde slurry wordt voor kwaliteitscontrole opgestuurd om de consistentie te waarborgen.

3. Persen: Het geïnspecteerde poeder wordt in een persmachine gevoerd om gereedschapsinzetstukken te vervaardigen.

▶De persmal wordt in de machine geplaatst en de stempel en matrijs worden aangestuurd om het poeder in de basisvorm en -afmetingen van het gereedschap te persen.

▶Afhankelijk van het type inzetstuk kan de benodigde druk oplopen tot 12 ton.

▶Na het persen wordt elk inzetstuk gewogen om de kwaliteit en precisie te garanderen.

4. Sinteren: De vers geperste inzetstukken zijn erg kwetsbaar en moeten worden uitgehard in een sinteroven.

▶De inzetstukken ondergaan een warmtebehandeling van 13 uur bij 1500 °C, waarbij het gesmolten kobalt zich bindt aan de wolfraamcarbidedeeltjes. Bij 1500 °C zou staal net zo snel smelten als chocolade.

▶Tijdens het sinteren verdampt de polyethyleenglycol (PEG) in het mengsel, waardoor het volume van het inzetstuk met ongeveer 50% krimpt en een bepaalde hardheid wordt bereikt.

5. Oppervlaktebehandeling (honen en coaten) Om nauwkeurige afmetingen te verkrijgen, worden de wisselplaten gehoond om de boven- en onderkant te slijpen.

▶Omdat gesinterde hardmetalen wisselplaatjes extreem hard zijn, worden industriële diamantslijpschijven gebruikt voor precisieslijpen.

▶Deze stap vereist een hoge mate van precisie in de slijptechnologie. Zweden gebruikt bijvoorbeeld geavanceerde 6-assige slijptechnologie om aan extreem strenge tolerantie-eisen te voldoen.

Na het slijpen worden de inzetstukken gereinigd, gecoat en onderworpen aan een eindkwaliteitscontrole.

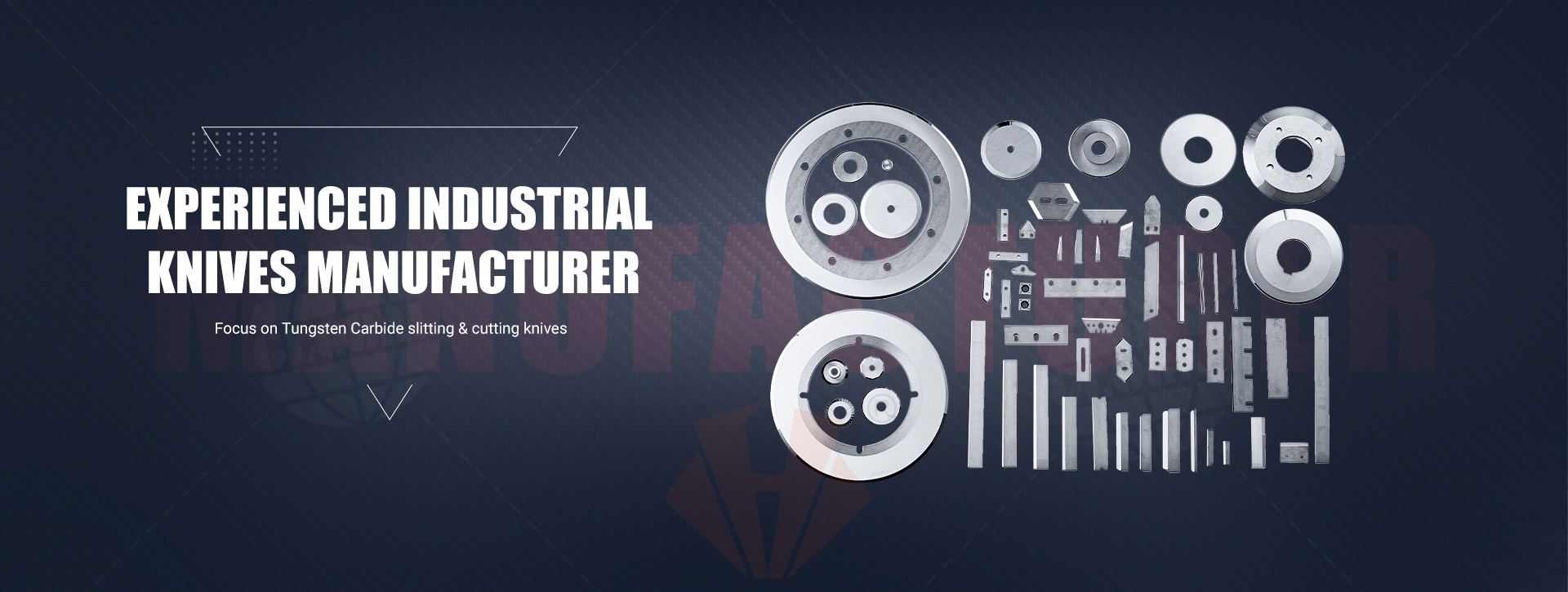

Waarom kiezen voor Chengduhuaxin Carbide?

Chengduhuaxin Carbide onderscheidt zich in de markt door zijn toewijding aan kwaliteit en innovatie. Hun tapijtzaagbladen en sleufzaagbladen van wolfraamcarbide zijn ontworpen voor superieure prestaties en bieden gebruikers gereedschap dat zorgt voor schone, precieze sneden en bestand is tegen de zware omstandigheden van industrieel gebruik. Met een focus op duurzaamheid en efficiëntie bieden de sleufzaagbladen van Chengduhuaxin Carbide een ideale oplossing voor industrieën die betrouwbaar snijgereedschap vereisen.

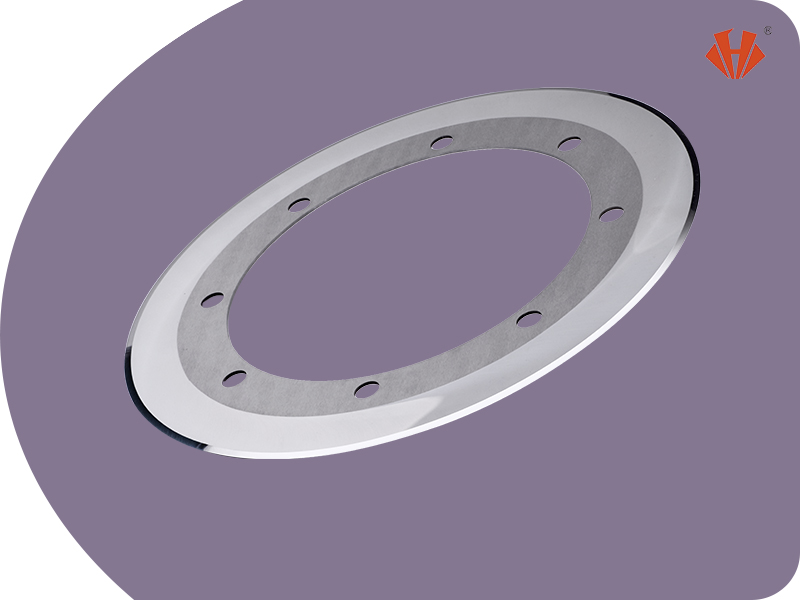

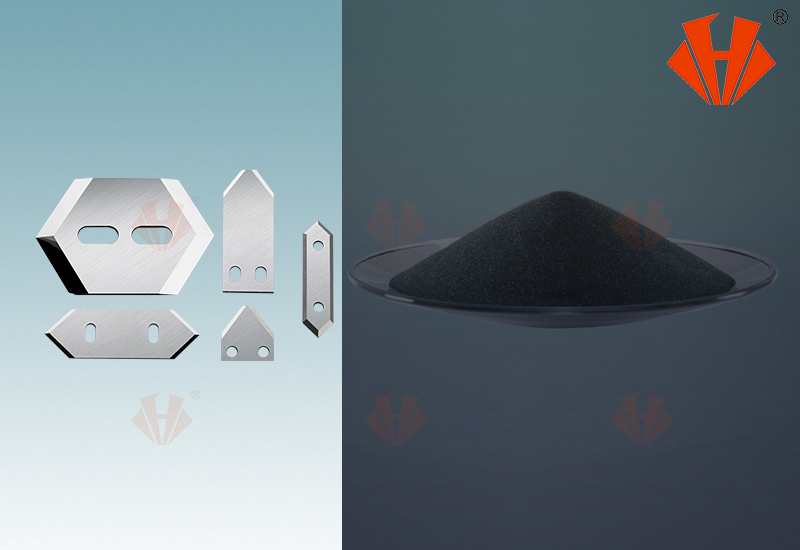

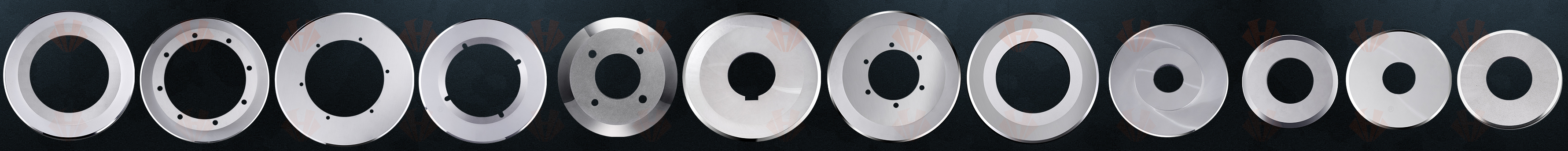

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD is een professionele leverancier en fabrikant vanwolfraamcarbideproducten,zoals hardmetalen wisselplaatjes voor houtbewerking, hardmetaalcirkelvormige messenvoortabaks- en sigarettenfilterstaafjes snijden, ronde messen voor het snijden van golfkarton,scheermesjes met drie gaatjes/sleufmesjes voor verpakkingen, tape, het snijden van dunne folie, vezelsnijbladen voor de textielindustrie, enz.

Met meer dan 25 jaar ervaring worden onze producten geëxporteerd naar de VS, Rusland, Zuid-Amerika, India, Turkije, Pakistan, Australië, Zuidoost-Azië, enzovoort. Onze uitstekende kwaliteit en concurrerende prijzen, gecombineerd met onze hardwerkende instelling en snelle reactie, worden door onze klanten gewaardeerd. We willen graag nieuwe zakelijke relaties aangaan met nieuwe klanten.

Neem vandaag nog contact met ons op en profiteer van de voordelen van hoogwaardige producten en uitstekende service!

Veelgestelde vragen van klanten en antwoorden van Huaxin

Dat hangt af van de hoeveelheid, over het algemeen 5-14 dagen. Als fabrikant van industriële messen plant Huaxin Cement Carbide de productie op basis van bestellingen en klantwensen.

De levertijd bedraagt doorgaans 3-6 weken, met name als u op maat gemaakte machinemessen of industriële messen bestelt die op het moment van aankoop niet op voorraad zijn. De aankoop- en leveringsvoorwaarden van Sollex vindt u hier.

Als u op maat gemaakte machinemessen of industriële messen aanvraagt die op het moment van aankoop niet op voorraad zijn, raadpleeg dan de aankoop- en leveringsvoorwaarden van Sollex.hier.

Meestal via bankoverschrijving (T/T) of Western Union...aanbetalingen eerst. Alle eerste bestellingen van nieuwe klanten dienen vooraf betaald te worden. Vervolgbestellingen kunnen per factuur worden betaald...neem contact met ons opmeer weten

Ja, neem contact met ons op. Industriële messen zijn verkrijgbaar in diverse uitvoeringen, waaronder messen met een bolle bovenkant, messen met een ronde onderkant, gekartelde/getande messen, ronde perforatiemessen, rechte messen, guillotinemessen, messen met een spitse punt, rechthoekige scheermesjes en trapeziumvormige messen.

Om u te helpen het beste mes te vinden, kan Huaxin Cement Carbide u enkele proefmessen ter beschikking stellen voor productietests. Voor het snijden en verwerken van flexibele materialen zoals plastic folie, vinyl, papier en andere materialen, leveren wij verwerkingsmessen, waaronder sleufmessen en scheermesjes met drie sleuven. Stuur ons een aanvraag als u geïnteresseerd bent in machinemessen, dan doen wij u een offerte. Monsters van op maat gemaakte messen zijn niet beschikbaar, maar u kunt wel de minimale bestelhoeveelheid bestellen.

Er zijn veel manieren om de levensduur en houdbaarheid van uw industriële messen en snijbladen te verlengen. Neem contact met ons op voor meer informatie over hoe de juiste verpakking van machinemessen, opslagomstandigheden, luchtvochtigheid en temperatuur, en extra coatings uw messen beschermen en hun snijprestaties behouden.

Geplaatst op: 18 juli 2025